Über die versteckten Kosten von Frequenzumrichtern

Frequenzumrichter gewinnen in der Automatisierungstechnik zunehmend an Bedeutung. Viele Automatisierungsaufgaben, die bisher von EC und DC Motoren sowie von diversen Servomotoren realisiert wurden, übernehmen mehr und mehr Drehstrom-Normmotoren zusammen mit Frequenzumrichtern. Dies reduziert die Kosten der Antriebskomponenten im Vergleich zu den Servoantrieben erheblich. Der monetäre Gewinn scheint jedoch den Blick auf mögliche weitere Kostensenkungen für Antriebe mit Frequenzumrichtern zu versperren.

Untersuchungen des Antriebsspezialisten KIMO zeigten jedoch, dass besonders bei Anwendungen mit hoher Schalthäufigkeit der Antriebe noch ein großes Einsparungspotential sowohl für den Anlagenbauer als auch für den Betreiber der Anlagen besteht.

Die nicht auf den ersten Blick erkennbaren weiteren Kosten der Antriebe mit Frequenzumrichtern werden nachfolgend beschrieben.

Anschaffungskosten

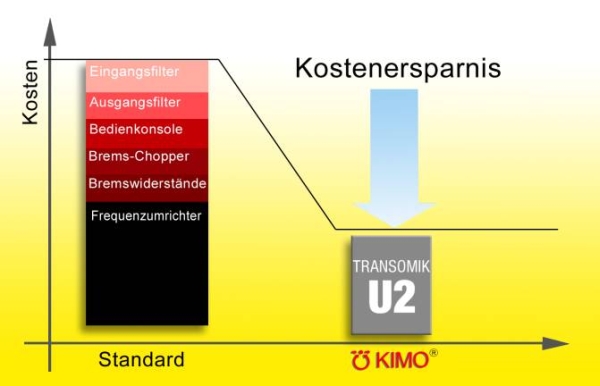

Die Anschaffungskosten sind sofort klar erkennbar. So hat z.B. ein 1,1 kW Frequenzumrichter eines Anbieters seinen Preis, der mit anderen Anbietern zu vergleichen ist. Doch Vorsicht! Bei einem Anbieter sind einige oder alle erforderlichen Baugruppen bzw. Aggregate im Preis enthalten, ein anderer Anbieter nennt nur den Preis für den Frequenzumrichter. Die zusätzlich erforderlichen Filter am Eingang (EMV-Filter) und am Ausgang (du/dt-Filter), Schnittstellenbaugruppe, Bedienkonsole, Brems-Chopper, Bremswiderstände, Lüfter usw. erscheinen zunächst nicht. Sie können zusammen jedoch die Kosten des Frequenzumrichters erreichen oder sogar übersteigen.

Projektierungskosten, Konstruktionskosten

Im günstigsten Falle ist nur der Elektro-Schaltplan zu entwerfen. Damit ist die Konstruktion bei Frequenzumrichtern mit analogen und digitalen Steuersignalen über Ein/Ausgänge der Steuerung abgeschlossen. Bei Frequenzumrichtern mit Datenschnittstellen muss in der Regel neben der Konstruktionsabteilung auch die Softwareabteilung eingeschaltet werden, um die Programme für die Kommunikation zu planen, zu realisieren und zu testen. Dies ist mit entsprechendem Mehraufwand verbunden.

Raumkosten

Automatisierte Anlagen, die z.B. ausgestattet sind mit Robotern, Handlingsgeräten und anderen reversierenden Arbeitsmaschinen, sind oft mit einer Vielzahl von Antrieben ausgerüstet. In der Regel werden die zugehörigen Frequenzumrichter in Schaltschränke eingebaut. Jeder Frequenzumrichter und seine zusätzlichen Aggregate erfordern in Abhängigkeit vom Hersteller deutlich unterschiedlich große Montageflächen im Schaltschrank. Dies geht direkt in die Gesamtkosten einer Schaltanlage ein. Die Nase hat natürlich der Anbieter vorn, der möglichst wenig oder noch besser keine zusätzlichen Aggregate für seine Frequenzumrichter benötigt. Bei mehreren Antrieben mit den üblichen zusätzlichen Aggregaten können schnell ein oder mehrere Schaltschränke zusätzlich erforderlich werden.

So hat ein typischer 4 kW Frequenzumrichter einen Bedarf an Grundfläche der Montageplatte von ca. 6 dm², dies einschließlich des Bedarfes an Abstandsfläche zum nächsten Frequenzumrichter zur Wärmeabführung. Hinzu kommt eine Fläche in der gleichen Größenordnung für die Eingangs- und Ausgangsfilter sowie für die Bremswiderstände. Je nach Erfordernissen an Aggregaten können in einen 1 x 2 m² Schaltschrank 10 bis 20 Frequenzumrichter einschließlich Klemmleisten eingebaut werden, wenn die Wärmebilanz dies zulässt.

Klimatisierungskosten

Bei großer Schalthäufigkeit der reversierenden Antriebe der Automatisierungstechnik wird vom Brems-Chopper und von den Bremswiderständen im Schaltschrank soviel Wärmeenergie abgegeben, dass dieser Wärme Rechnung getragen werden muss. Entweder es werden weniger Frequenzumrichter in einen Schaltschrank eingebaut oder ein zusätzliches Klimagerät mit entsprechend großer Nennleistung zur Wärmeausleitung muss installiert werden. Beide Maßnahmen erhöhen die Kosten für die Antriebe erheblich. Die Klimageräte verursachen zusätzliche Energiekosten und sie sind erfahrungsgemäß wartungsabhängig.

Berechnungen an typischen Anwendungsbeispielen zeigen auf, wie groß die Energie ist, die durch Bremswiderstände zusätzlich zur allgemeinen Verlustenergie des Frequenzumrichters und der Verlustenergie der Filter in den Schaltschrank eingetragen wird und können bei KIMO angefordert werden.

Der Wirkungsgrad eines Frequenzumrichters beträgt für 400 V Nennspannung 90 bis 95 %. Dies sind bei einem 1,1 kW Frequenzumrichter 50 Watt bis 100 Watt bei Nennlast. An den Ein- und Ausgangsfiltern beträgt die Verlustleistung jeweils ca. 30 W, so dass insgesamt eine als Wärme abzuführende Leistung von ca. 110 W bis 160 Watt je Frequenzumrichter zusätzlich zur Bremsenergie abzuführen ist. Bei hoher Schalthäufigkeit überwiegt jedoch die Bremsenergie.

Um eine große Packungsdichte an Frequenzumrichtern in einem Schaltschrank zu erreichen, ist ein aufwändiges Wärmemanagement erforderlich. Neben den bekannten Schaltschrank-Kühlgeräten werden auch wassergekühlte Montageplatten, Heat-Pipes, forcierte Fremdluft-Kühlungen u.a. verwendet.

Ein anderer Weg zur Reduzierung des Schaltschrank-Raumbedarfes wird durch Auslagerung der Frequenzumrichter aus dem Schaltschrank an den von sich aus schon warmen Motor beschritten. Spezialmotoren mit großen Gehäusen für die Frequenzumrichter und mit großen Kühlrippen kennzeichnen diesen Weg, der für diese Kombination mit erheblichen Kosten verbunden ist. Meist besteht dann eine Abhängigkeit vom Lieferanten des kombinierten Motors und Frequenzumrichters. Dies führt in der Regel zu nicht wettbewerbsfähigen Kosten.

Montage- und Inbetriebnahmekosten

Die Lastkabel vom Frequenzumrichter zum Motor müssen aus Gründen der Störstrahlung abgeschirmt werden. Dabei ist auf sorgfältigen Anschluss der Schirme zur Erzielung der notwendigen HF Eigenschaften zu achten. Die besonderen Kabel einschließlich ihre schwierigere Verlegung und die speziellen Anschlüsse sind zu den weiteren Kosten des gesamten Antriebes zu zählen.

Bei der Inbetriebnahme von digitalisierten Frequenzumrichtern sind eine Reihe von Parametern einzugeben und auf Richtigkeit zu testen, was neben speziellem Wissen des Inbetriebnehmers auch Inbetriebnahmezeit kostet. Oft kommt noch hinzu, dass Anfangsprobleme der Datenübertragung über einen seriellen Feldbus zu beheben sind.

Einfacher ist die Inbetriebnahme der Frequenzumrichter, die mit analogen und diskreten digitalen Ein-/Ausgängen mit der Steuerungselektronik der Anlage kommunizieren. Im Fehlerfalle kann die Analyse mit einfachsten Messgeräten und ohne Softwarekenntnisse schnell durchgeführt werden. Allein eine zusätzlich erforderliche Reise eines Softwarespezialisten, die nicht geplant war, kann jede Kalkulation der Antriebskosten schnell zur Fehlkalkulation werden lassen.

Wartungskosten

Über Wartungsaufwand wird bei Frequenzumrichtern selten gesprochen. Kurzfristig ist dies auch richtig. Doch langfristig unterliegt der typische Frequenzumrichter einem Verschleiß, mindestens des schwächsten Gliedes, nämlich des Elektrolytkondensators im Zwischenkreis. Die Alterung erfolgt mit zunehmender Umgebungstemperatur zunehmend schneller. So ist bei Dauerbetrieb und bei einer Arbeitstemperatur von typisch 90°C am Kondensator im Inneren des Frequenzumrichters mit einer Lebensdauer von nur 3 bis 5 Jahren je nach Qualität des Elektrolytkondensators zu rechnen. Die abnehmende Kapazität führt zur Leistungsminderung oder zum völligen Ausfall des Frequenzumrichters. Besonders im unteren Leistungsbereich ist eine Reparatur meist unrentabel. Es muss dann nach Ablauf der Garantie ein neuer Frequenzumrichter angeschafft und eingebaut werden.

Energiekosten

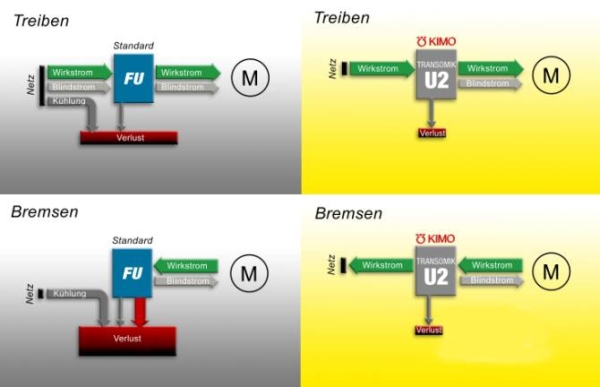

Die Wirkleistung zum Beschleunigen und zum Antreiben der Arbeitsmaschine ist bei allen Frequenzumrichtern aufzubringen. Zusätzlich treten in Abhängigkeit vom Wirkungsgrad des jeweiligen Fabrikates unterschiedlich große Verlustleistungen auf, die ebenfalls zu bezahlen sind.

Hierzu gehören auch die Kosten für den Blindstrom oder für eine Blindstromkompensation bei einem cos φ < 1.

Des weiteren fallen die Kosten für die Verlustleistungen an den zusätzlichen Aggregaten und für die allgemeine Verlustleistung im Frequenzumrichter an. Nicht zuletzt sind die Kosten zur Entwärmung des Schaltschranks durch die Klimaanlage zu nennen, die besonders dann hoch sind, wenn bei großer Schalthäufigkeit die Bremswiderstände eine große Wärmequelle darstellen.

Die KIMO Frequenzumrichter der U2-Serie

Die Erkenntnisse über die gesamten Kosten von Antrieben mit Frequenzumrichtern waren zugleich die anspruchsvolle Aufgabenstellung für die Entwickler des Antriebsspezialisten KIMO. Als Ergebnis wartet jetzt die U2-Serie von zur Zeit 4 … 200 kW für den Anwender mit überraschenden neuen technischen Lösungen der beschriebenen Problemfelder auf. Als besonderer Vorteil ist zu erwähnen, dass die genannten verdeckten Kosten vollkommen oder weitgehend entfallen.

In Kurzform werden nachfolgend die Highlights der U2-Serie mit ihren Ersparnissen in den aufgelisteten Problemfeldern beschrieben.

Anschaffungskosten

Kompletter Frequenzumrichter. Keine zusätzlichen Filter am Eingang und Ausgang erforderlich. Keine Bremswiderstände oder Brems-Chopper erforderlich.

Projektierungskosten, Konstruktionskosten

Steuerung bevorzugt über analoge Normsignale und digitale Ein-/Ausgänge.

Raumkosten

Durch die nicht erforderlichen zusätzlichen Aggregate wird wenig Grundfläche benötigt. Wegen der nicht benötigten Bremswiderstände, die Wärme erzeugen würden, können mehrere Frequenzumrichter dicht gepackt in Schaltschränke oder einzeln in Kleingehäuse mit hoher Schutzart zur Dezentralisierung eingebaut werden.

Klimatisierungskosten

Die Bremsenergie wird nützlich in das Netz zurück gespeist. Sie heizt den Schaltschrank nicht auf, was keine zusätzlichen Kosten zur Klimatisierung erfordert.

Montage- und Inbetriebnahmekosten

Keine abgeschirmten Leitungen zum Motor erforderlich.

Wartungskosten

Kein Elektrolytkondensator für die Zwischenkreisspannung ergibt eine lange Lebensdauer des Frequenzumrichters.

Energiekosten

Keine Blindstromkosten durch cos φ ≈ 1. Niedriger bis kein zusätzlicher Kühlaufwand, nicht zuletzt weil die Bremswiderstände entfallen und die Bremsenergie nutzbringend in das Netz zurück gespeist wird.

So logisch diese Antworten auf die versteckten Kosten der Frequenzumrichter auch sind, so stellten sie zu ihrer Kosten neutralen Realisierung von hoch dynamischen Antrieben als weitere vorgegebene Aufgabenstellungen eine große Herausforderung selbst für die auf dem Gebiet der elektrischen Antriebe und der modernen Leistungselektronik sehr erfahrenen Entwickler der Firma KIMO dar.

Die konsequenten und kompromisslosen Lösungen setzten dort an, wo der größte Kundennutzen besteht. Auf eine komplexe Realisierung mit noch mehr Parametern und Steuerungsfunktionen, die einen erhöhten Zeitbedarf mit zusätzlicher Einarbeitung des Anwenders erfordern würden, wurde bewusst verzichtet.

Die Konzentration auf das Wesentliche für den Praktiker und auf die gesamten Antriebskosten stellt die U2-Serie der Firma KIMO dar, die mit weiteren bemerkenswerten Vorteilen für den Anwender aufwartet:

- Ohne Verzögerung ein- und ausgangsseitig schaltbar

- Weiter AC und DC Eingangsspannungsbereich

- Für den Einsatz von Fehlerstromschaltern geeignet

- Nahezu sinusförmiger Primärstrom

- Geringe Netzharmonische / Einhaltung der Vorschriften nach EN 61000-3-12

- Geringe Lagerströme

- Kein Kurzschluss bei Momentenwechsel oder Wechselrichterkippen wie

bei Gleichstromantrieben - Hervorragende Rundlaufeigenschaften auch bei sehr kleiner Drehzahl.

- Zur Dezentralisierung in Gehäusen mit Schutzart bis zu IP 65 verfügbar